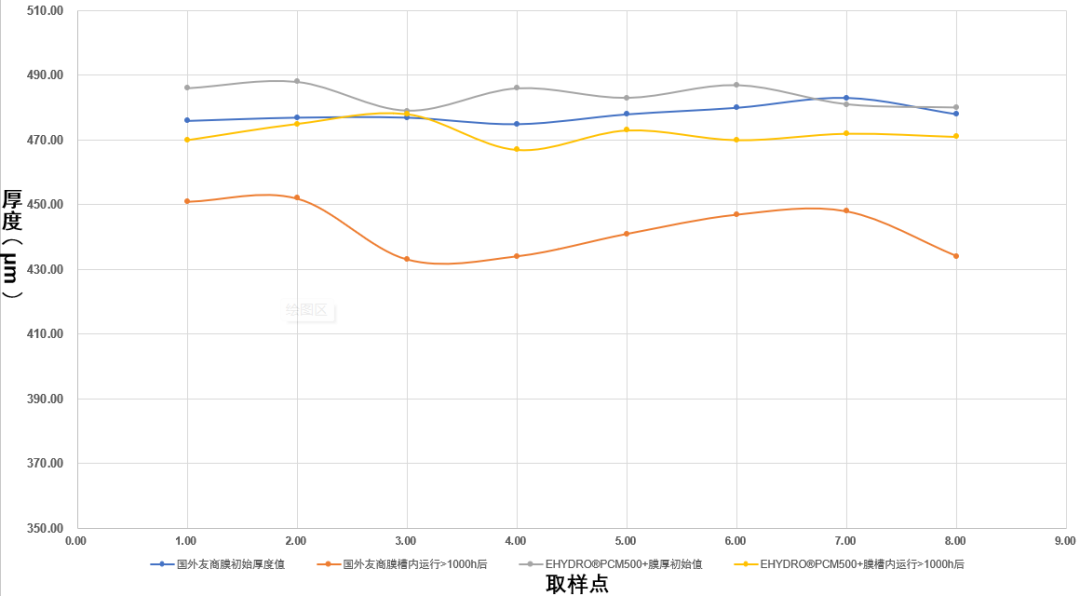

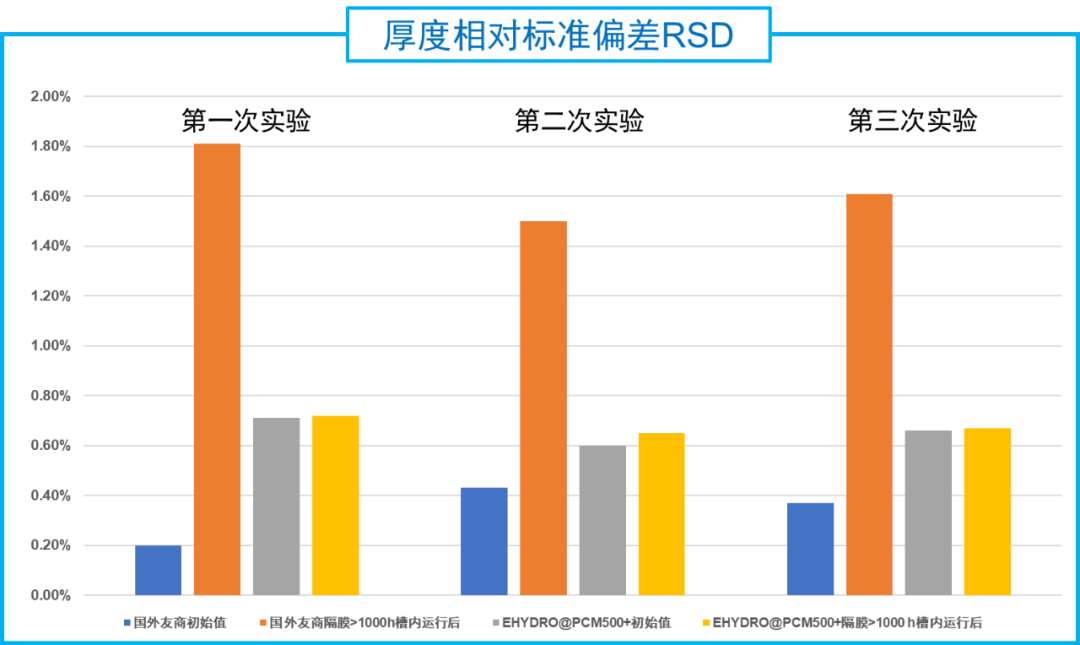

本文为作者原创,版权归宁波中科氢易膜科技有限公司所有,如需转载或引用请联系氢小编,引用请注明出处宁波中科氢易膜科技有限公司,立足于碱性电解水制氢关键材料的开发与生产,致力于成为电解槽客户最可靠的材料供应商伙伴。2023年8月8日,本公司将中科氢易隔膜产品EHYDRO®PCM500+及国外友商隔膜配备本公司催化电极EHYDRO®Coral II装入电解槽系统中,进行了为期5个月的性能评估(槽体实际运行时间>1000 h)。拆槽后,近期已完成隔膜的数据分析工作。鉴于数据量大,难以全部列举,现仅提供部分数据分析供大家参考。与国外友商隔膜类似,EHYDRO®PCM500+在装槽运行后平均厚度略有下降(图1)。鉴于膜质量密度无明显变化,平均厚度的降低实际原因应是膜被压实所致。理论上,在带压槽运行过程中,由于系统压力以及流体冲刷作用的存在,隔膜在一定程度上被轻微压实是可以设想的。膜的厚度相对标准偏差RSD在装槽运行前后的变化一定程度上反映了膜的承压均一性(RSD代表膜任意位置厚度与平均厚度的偏离程度)。RSD大说明膜厚度不均,由此会造成流场、电场分布不均,进而导致电解槽效率的降低,同时还会加重局部过热现象,使膜材料老化加剧,降低使用寿命。若隔膜承压均一性差,在压力影响下,厚度的不均现象将更加严重,RSD会有明显升高。如图2所示,装槽前后EHYDRO®PCM500+的RSD未有明显的变化,验证了其具有十分优异的承压均一性。

图1 装槽前后隔膜的厚度变化

图2 装槽前后隔膜的厚度相对标准偏差RSD变化

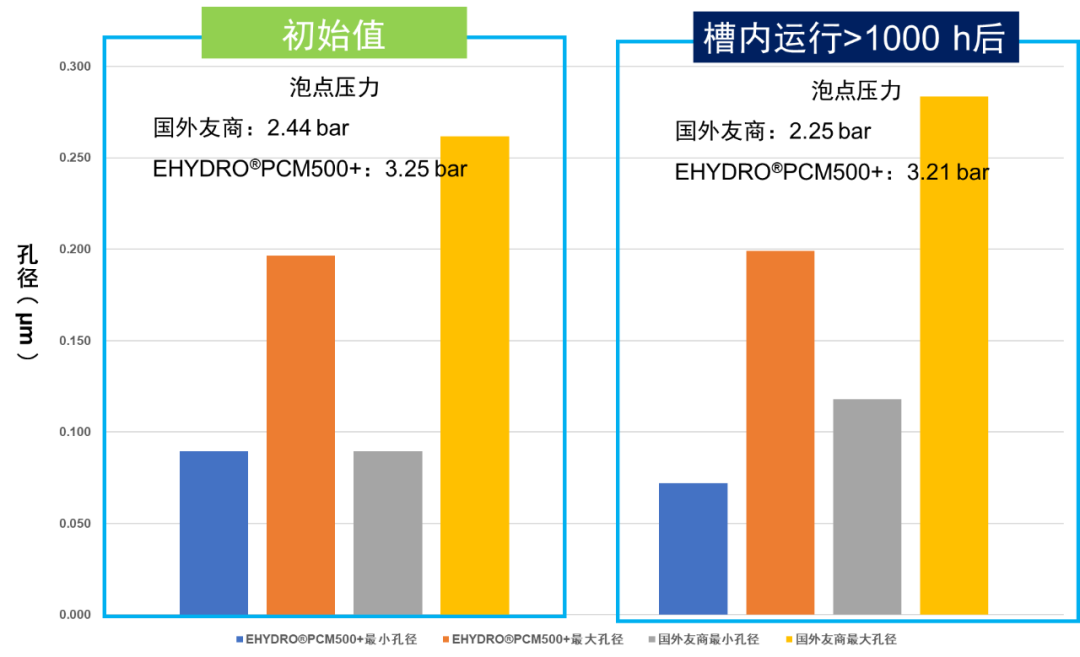

膜在电解槽内运行过程中,膜内孔主要受到两方面作用影响,一方面是加热以及完全浸润的环境下,聚合物存在一定程度的溶胀,因此会使膜孔径趋于变大;另一方面,系统压力的存在一定程度又会限制膜孔的扩张,从而使孔径趋于变小。稳定的膜孔结构可同时抵抗以上两种作用,克服操作环境对电解槽性能的影响。就目前非原位孔径测试结果,EHYDRO®PCM500+膜在槽内运行前后泡点压力仅有微量减小(图3),并结合电解槽运行过程气体纯度未有明显变化的事实,可以认为,膜孔结构在槽内运行前后并未产生太大的差异。

图3 装槽前后隔膜的孔径变化

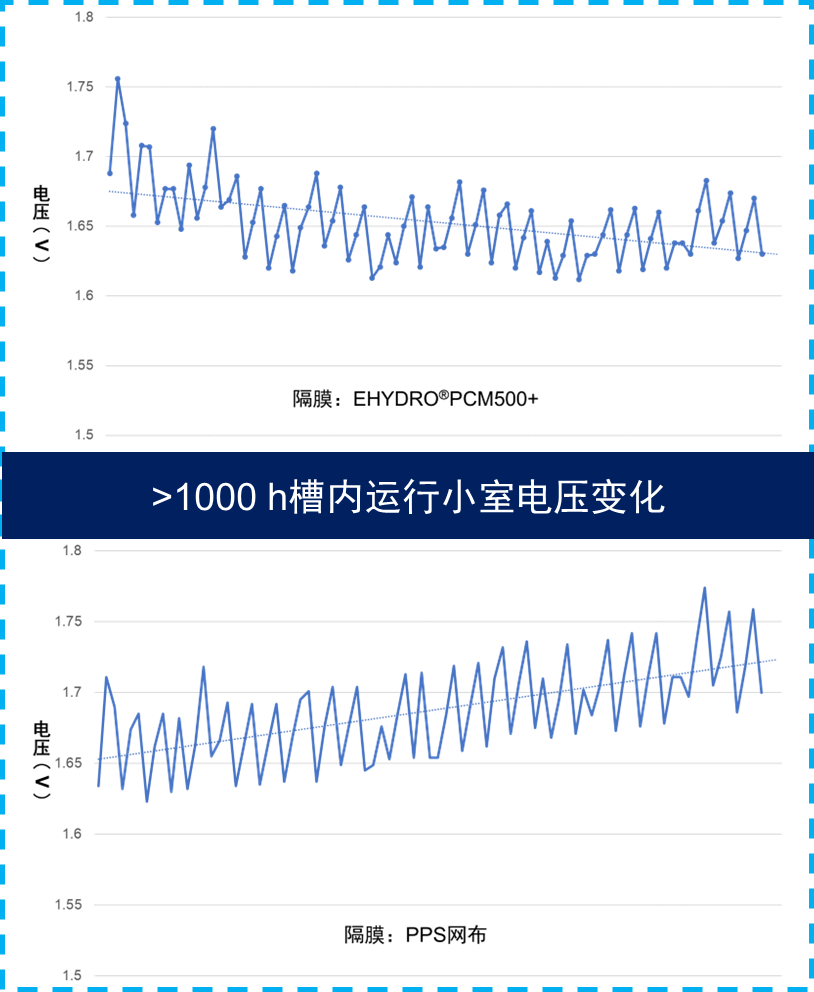

装槽运行后,EHYDRO®PCM500+和国外友商隔膜的非原位面电阻均较初始值下降大约0.05 Ω cm2左右,主要原因在于隔膜厚度的略微降低以及膜孔尺寸的微量增加,促使膜的氢氧根离子传导能力有了明显提高,这一结果与实际运行过程中小室的电压变化相吻合。在装槽长期运行中,EHYDRO®PCM500+隔膜所在小室的电压呈现电压降低的趋势(图4),而PPS网布隔膜所在小室的电压呈现相反的趋势(注:小室电压波动是由于运行过程中为考察隔膜在不同工况下的运行情况,对电解槽电密在3000 A/m2附近进行了人为调整)。PPS网布隔膜在运行过程中电压的降低与其长期运行过程氧化脱硫有关,氧化脱硫会导致隔膜亲水性降低,膜电阻升高,进而导致整体小室电压升高。这一点也在拆槽后碱液元素分析中得到印证(碱液内含有微量的硫元素)。

图4 装配不同隔膜的小室随运行时间增加对应的电压变化

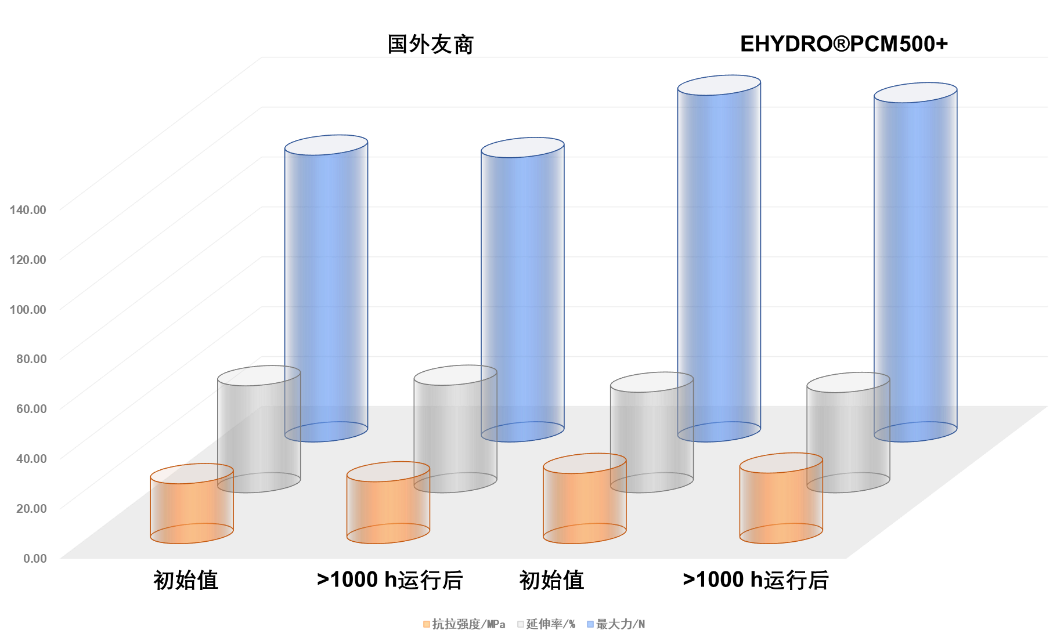

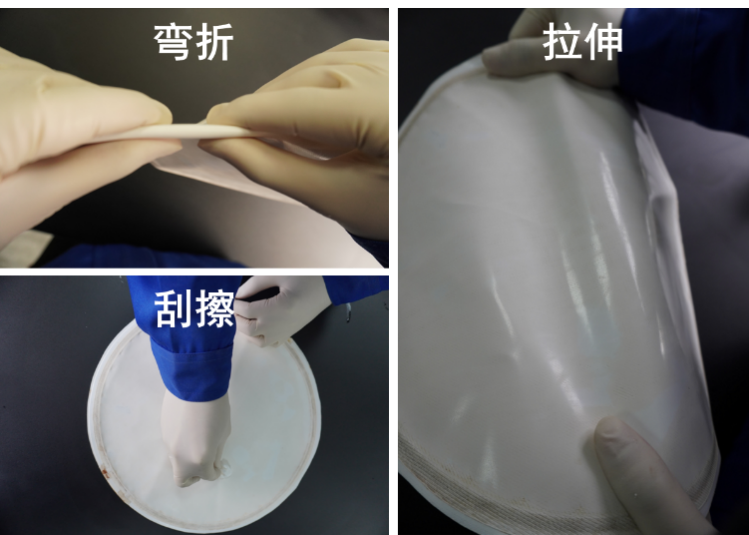

机械性能方面,膜初始及>1000 h运行后机械性能数据如图5所示,其抗拉强度、延伸率、最大力基本无明显变化。除常规力学测试外,膜的拉伸、弯折、刮擦实验并未出现膜的脱落现象(图6)。以上实验结果充分说明了EHYDRO®PCM500+隔膜具有优异的机械稳定性。

图5 装槽前后隔膜的机械性能变化

图6 EHYDRO®PCM500+隔膜的弯折、刮擦、拉伸表现

综上所述,本公司开发的EHYDRO®PCM500+隔膜在>1000 h电解槽运行后,在基本物理结构以及电化学性能方面,显示出了良好的保留率,充分说明隔膜在电解槽运行过程中具有优异的耐用性,为高性能、长寿命电解槽的开发提供了有效的材料解决方案。公司超2米幅宽EHYDRO®PCM500+隔膜产品将于2月1日正式发布,欢迎大家关注咨询!作者:冥小翼,太阳当空照,欣欣爱踢球